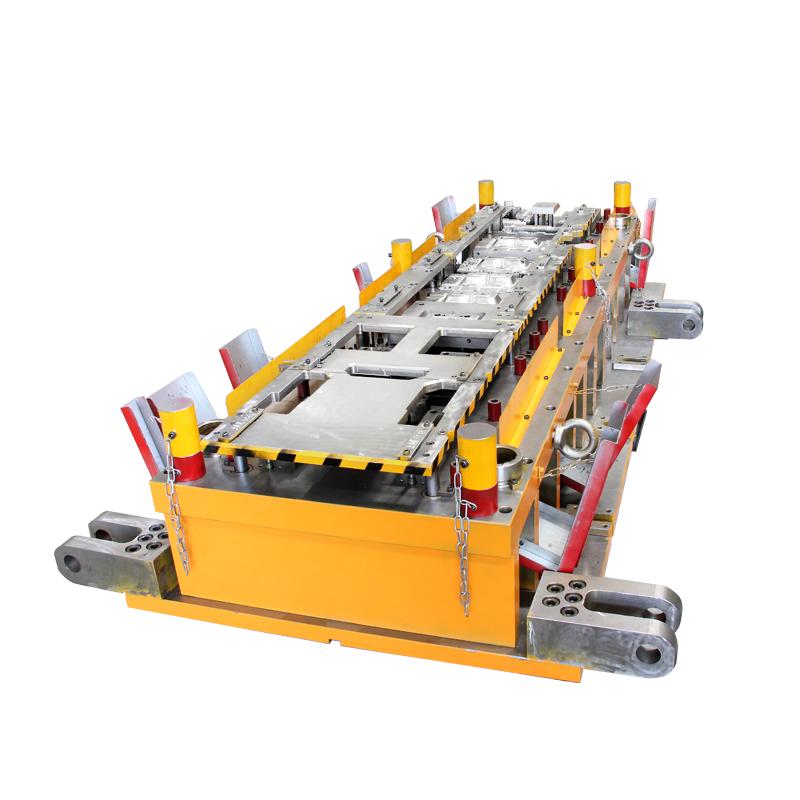

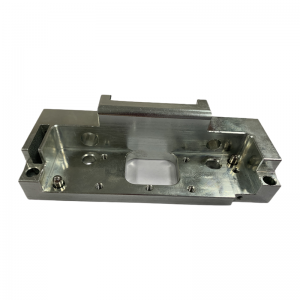

OEM custom hoge precisie progressieve ponsen dieptrekken schimmel gieten en plaatwerk matrijs stempelen matrijs tooling

Video

Functie

Progressieve matrijs, ook wel continue matrijs genoemd, de matrijs heeft twee of meer dan twee stations, kan twee of meer dan twee stempelprocessen in verschillende stations voltooien.

Toepassingsgebieden

Auto-industrie voor auto-onderdelen.

De productiecapaciteit van de productielijn voor auto's verbetert.

Productdetails

Gedetailleerde introductie

De basisvereisten van het ontwerpwerk van de matrijs zijn: het ontwerp van de matrijs moet ervoor zorgen dat de onderdelen uit de tekening in overeenstemming zijn met de vorm- en maatvereisten, de structuur van de matrijs is eenvoudig, stevige installatie, gemakkelijk onderhoud, duurzaam;Eenvoudig te bedienen, veilig en betrouwbaar werken;Eenvoudig te vervaardigen, lage prijs.

De algemene stappen van het matrijsontwerp

Verzamel eerst de nodige informatie, analyse van het stempelproces.Inclusief: moet een volledig beeld hebben, technische vereisten, duidelijke tekeningen of monsters, de vorm van de onderdelen, grootte, precisie-eisen en assemblagerelaties hebben een alomvattend begrip;Begrijp de proceskaart voor het stempelen van onderdelen (meestal geleverd door de stempeltechnicus), om de voor- en nabewerking ervan te bestuderen.De relatie tussen de processen en de verwerkingsproceseisen moet tussen de processen onderling worden gewaarborgd en het aantal en type matrijzen wordt bepaald volgens het in de proceskaart gespecificeerde procesplan;Beheers de productieaard van de onderdelen (proefproductie of batch- of massaproductie) om de vormstructuur te bepalen, is het gebruik van een eenvoudige vorm of een complexere vorm met hoge productiviteit;Inzicht hebben in de aard, omvang en aanvoerwijze van het samenstellende materiaal, zoals plaat- of stripmateriaal, rolmateriaal of restmateriaal;Begrijp de pers en gerelateerde technische specificaties, bepaal de losmethode en andere hulpprocedures van de mal volgens de geselecteerde apparatuur:

Begrijp de technische kracht, apparatuuromstandigheden en verwerkingsvaardigheden van matrijsproductie, om een basis te bieden voor het bepalen van de structuur van de matrijs.Op basis van het onderzoek en het begrip van deze gegevens, als wordt vastgesteld dat het stempelproces slecht is, moet het, als het de prestaties niet beïnvloedt, naar voren worden gebracht om de wijziging van de verwerking te vergemakkelijken, zodat productontwerp, stempelen procesvoorbereiding, matrijsontwerp en matrijsproductie tussen de betere combinatie, om een perfecter effect te bereiken.

Ten tweede, bepaal of de technische en economische onderdelen een redelijker stempelprocesschema zijn.Volgens de vorm van de onderdelen, maatnauwkeurigheid, oppervlaktekwaliteitseisen voor procesanalyse, bepalen de aard van het basisproces, zoals stansen, ponsen, buigen en andere basisprocessen (deze eenvoudige procesaard kan over het algemeen direct van de vereisten zijn van de onderdelenkaart om > te bepalen; Volgens procesberekening om het aantal processen te bepalen, zoals tekentijden, enz.; Volgens de vervormingskenmerken van elk proces, groottevereisten om de volgorde van procesregeling te bepalen, als de eerste ponsing na buigen of buigen na ponsen; Volgens de productiebatch en omstandigheden om de procescombinatie te bepalen, zoals composiet stempelproces, continu stempelproces, enz.

Ten derde, de keuze van de vormvorm.Wanneer de aard van het proces, de volgorde en de combinatie van het proces wordt bepaald, dat wil zeggen om het stempelprocesschema te bepalen, moet op dit moment ook het proces van de malstructuurvorm worden bepaald (vormvormselectie zie de volgende beschrijving) .

Ten vierde, de noodzakelijke procesberekening.Omvat voornamelijk: berekening van de grootte van de blanco, om het monster volgens het meest economische principe en redelijke bepaling van het materiaalgebruik te rangschikken;Bereken de ponsdruk (o.a. ponskracht, buigkracht, trekkracht, loskracht, duwkracht, planohouderkracht etc.) om de pers te bepalen;Bereken het drukcentrum van de matrijs, om de kwaliteit van de matrijs niet te beïnvloeden door excentrische belasting;Bereken of schat de afmetingen van de belangrijkste onderdelen van de mal (holle matrijs, pons vaste plaat, pad, pons, enz.), evenals de vrije hoogte van het afvoerrubber of de veer;Bepaal de speling van de convexe en concave matrijs, bereken de grootte van het convexe en concave matrijswerkgedeelte;Bepaal of de planohouder wordt gebruikt voor de trekmatrijs, het aantal tekeningen en het midden.Proces matrijsgrootteverdeling en halffabrikaatmaatberekening.

Ten vijfde, het algehele ontwerp van de mal.Op basis van bovenstaande analyse en berekening kan het totale matrijsontwerp worden uitgevoerd.Over het algemeen wordt eerst de structuur geschetst en wordt de sluithoogte van de mal voorlopig berekend en wordt de vormgrootte van de mal ruwweg bepaald.Op dit moment kan de structuur van elk onderdeel worden ontworpen om het ruwe schema te bepalen.Opgemerkt moet worden dat deze stappen nauw met elkaar verbonden, geïntegreerd en complementair aan elkaar zijn om de beste oplossing te bepalen.Over het algemeen wordt bij het totale ontwerp rekening gehouden met het ontwerp van de componentstructuur.De volgorde is niet absoluut.Het ontwerp van de componentstructuur omvat hoofdzakelijk de volgende inhoud:

① Werkende delen.Zoals punch, concave matrijs en convexe en concave matrijs en andere structurele vormen zijn integrale, gecombineerde of ingelegde en vaste vormbepaling.

② Zoek de onderdelen.Zoals het gebruik van positioneringsplaat, keerschotpen (vast of beweegbaar), enz., de vorm ervan is talrijk, kan worden geselecteerd of ontworpen op basis van de specifieke situatie.Overweeg voor een progressieve matrijs ook of u de initiële keerschotpen, de geleidepen en de afstandsstempel (zijrand) wilt gebruiken.

③ Los- en duwinrichting.Lossen wordt gewoonlijk in twee vormen gebruikt: star en flexibel.Het stijve afdrukmateriaal neemt meestal de structuurvorm aan van een vaste losplaat en het flexibele losmateriaal neemt meestal de huid of veer aan als elastisch element (de veer of het rubber moet worden ontworpen en berekend).

④ Geleidingsdelen.Inclusief of er een geleidingsdeel nodig is en welke vorm van geleidingsdeel wordt gebruikt.Als geleidingspaal · geleider wordt gebruikt, moeten de diameter en lengte van de geleidingspaal worden bepaald.

⑤ De selectie van het vormframe en de installatie en bevestiging ervan.

Ten zesde, kies de pers.De selectie van de pers is een belangrijk onderdeel van het matrijsontwerp en het type en de specificatie van de pers moeten tijdens het matrijsontwerp worden bepaald.De bepaling van het perstype hangt voornamelijk af van de vereisten van het stempelproces en de structuur van de matrijs.

De werkstroom

1. De inkooporder ontvangen--—->2. Ontwerp--—->3. Bevestiging van de tekening/oplossingen--—->4. Bereid de materialen voor--—->5. CNC--—->6. CMM--—->6. Montage--—->7. CMM-> 8. Inspectie--—->9. (derde deelinspectie indien nodig)--—->10. (intern/klant ter plaatse)--—->11. Verpakking (houten kist)--—->12. Levering

Doorlooptijd & Verpakking

45 dagen na goedkeuring van het 3D-ontwerp

5 dagen via express: FedEx by Air

Standaard export houten kist

.png)

.png)